........

![]()

Les compagnies qui produisent se basent sur l’accroissement de la période de fonctionnement et la baisse des coûts pour les réparations pour améliorer la profitabilité.

La maintenance

La totalité des opérations par lesquelles les équipements ou les outillages sont entretenues de manière qu’elles fonctionnent en paramètres optimes. Les opérations de maintenance effectuées regulièrement réduisent les pertes causées par les défections et les accidents de travail. Les principales opérations de maintenance en cas des outillages mécaniques sont le remplacement des pièces usées, le complètement des fluides de travail (lubrifiants, par exemple), le réglage des composantes et l’écartement des facteurs d’usure (eau, poussière, acides, etc.)

Définitions spécifiques :

![]() la maintenance – concept qui réunit les notions de „maintenance, réparations” ;

la maintenance – concept qui réunit les notions de „maintenance, réparations” ;

![]() la fiabilité – mesure par laquelle un outillage fonctionera sans défections sur tout le parcours de la mission, en conditions d’utilisation établies ;

la fiabilité – mesure par laquelle un outillage fonctionera sans défections sur tout le parcours de la mission, en conditions d’utilisation établies ;

![]() la fiabilité technologique – la mesure par laquelle un outillage peut réaliser, sur le parcours de la mission, les performances technologiques (la capabilité);

la fiabilité technologique – la mesure par laquelle un outillage peut réaliser, sur le parcours de la mission, les performances technologiques (la capabilité);

![]() les réparations – la totalité des activités par lesquelles une machine (équipement) est apportée à des paramètres normaux de fonctionnement.

les réparations – la totalité des activités par lesquelles une machine (équipement) est apportée à des paramètres normaux de fonctionnement.

Que savons-nous sur la maintenance des outillages ?

![]() 1. La maintenance corrective – où les outillages fonctionnent jusqu’à leur interruption accidentelle causée par l’usure instaurée et l’apparition d’une défection. La réparation représente le remplacement du sous-ensemble avarié ou même de tout l’outillage.

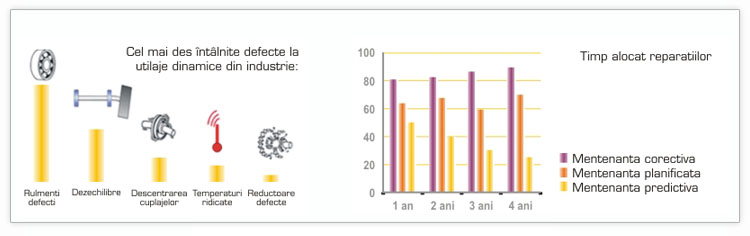

1. La maintenance corrective – où les outillages fonctionnent jusqu’à leur interruption accidentelle causée par l’usure instaurée et l’apparition d’une défection. La réparation représente le remplacement du sous-ensemble avarié ou même de tout l’outillage.

![]() 2. La maintenance planifiée – où les outillages sont arrêtés en mode planifié, en fonction du nombre des heures de fonctionnement accumulées, pour effectuer les révisions techniques (RT), les réparations courantes (RC1, RC2 ) et les réparations capitales RK. Dans ce système, le degré d’usure installé ne compte pas, mais le nombre d’heures de fonctionnement accumullées.

2. La maintenance planifiée – où les outillages sont arrêtés en mode planifié, en fonction du nombre des heures de fonctionnement accumulées, pour effectuer les révisions techniques (RT), les réparations courantes (RC1, RC2 ) et les réparations capitales RK. Dans ce système, le degré d’usure installé ne compte pas, mais le nombre d’heures de fonctionnement accumullées.

![]() 3. La maintenance préventive et prédictive – les outillages fonctionnent en conditions de securité jusqu’à l’installation d’un certain degré d’usure ou l’apparition d’un défaut. Dans ce système, les outillages seront arrêtés à une date anticipée plusieurs semaines d’avance, et la réparation sera faite seulement là où il le faut. Ce système permet le dépistage en avance, la localisation et l’identification de la défection ou de la pièce usée, aussi bien que le calcul de la durée de fonctionnement en conditions de sécurité de l’outillage. Il est possible la planification de l’arrêt, la préparation de l’équipe d’intervention, la commande des pièces d’échange nécessaires et la réduction au minimum de la durée de stationnement pour la réparation.

3. La maintenance préventive et prédictive – les outillages fonctionnent en conditions de securité jusqu’à l’installation d’un certain degré d’usure ou l’apparition d’un défaut. Dans ce système, les outillages seront arrêtés à une date anticipée plusieurs semaines d’avance, et la réparation sera faite seulement là où il le faut. Ce système permet le dépistage en avance, la localisation et l’identification de la défection ou de la pièce usée, aussi bien que le calcul de la durée de fonctionnement en conditions de sécurité de l’outillage. Il est possible la planification de l’arrêt, la préparation de l’équipe d’intervention, la commande des pièces d’échange nécessaires et la réduction au minimum de la durée de stationnement pour la réparation.

![]() 4. La maintenance proactive – à l’aide de l’appareillage, il est possible de poursuivre continuellement et périodiquement l’état de fonctionnement de tous les outillages dynamiques. Dans cette manière, on peut depister des défauts incipients, qui peuvent étre résolus dans un intervalle de temps donné, pour éviter ainsi l’arrêt de la ligne technologique en moments inadéquats. On peut faire des économies importantes, par la réduction de la manoeuvre et de la quantité de pièces d’échange. En plus, ayant la capacité d’anticiper la réparation, on pourra savoir d’avance aussi bien le nécessaire de pièces d’échange. Si les résultats du monitorage d’un outillage seront gardés dans une base de donnés, il s’accumulera un grand volume d’informations extrêmement utile pour une analyse périodique des principales causes des défauts et on pourra prendre les mesures pour éviter l’apparition d’un défaut prochain. Un tel abordage des problèmes, aussi nommé proactif, conduira, sur une terme medium et long, à des économies remarquables.

4. La maintenance proactive – à l’aide de l’appareillage, il est possible de poursuivre continuellement et périodiquement l’état de fonctionnement de tous les outillages dynamiques. Dans cette manière, on peut depister des défauts incipients, qui peuvent étre résolus dans un intervalle de temps donné, pour éviter ainsi l’arrêt de la ligne technologique en moments inadéquats. On peut faire des économies importantes, par la réduction de la manoeuvre et de la quantité de pièces d’échange. En plus, ayant la capacité d’anticiper la réparation, on pourra savoir d’avance aussi bien le nécessaire de pièces d’échange. Si les résultats du monitorage d’un outillage seront gardés dans une base de donnés, il s’accumulera un grand volume d’informations extrêmement utile pour une analyse périodique des principales causes des défauts et on pourra prendre les mesures pour éviter l’apparition d’un défaut prochain. Un tel abordage des problèmes, aussi nommé proactif, conduira, sur une terme medium et long, à des économies remarquables.